용접공학 이라는 학문에 생소할수도 있다. 본 필자 또한 전문대학 용접과에 진학을 했을때도, 이런과가 있었나? 할정도 였으니 말 이다. 수능시험 점수에 맞춰 얼떨결에 들어갔지만, 그래도 공부해보니 그냥 할만했지만, 금속공학, 기계공학의 기본지식이 있어야 다룰 수 있었던 어려운 학문이라 생각이 든다. 현재는 용접공학과가 개설된 학교는 없다고 생각한다. 본인이 해당학교를 졸업하고, 학과가 없어져 이제는 용접에 관련해서 공부를 하려면, 이젠 없다고 봐야 할것이다. 하지만, 본인이 현재 대학원에서 신소재공학을 공부하고 있는데, 강의가 개설 공부를 할수있었다. 하지만 이런 용접이 아닌 반도체나 배터리등 신소재에 관련한 고부가가치 용접에 관하여 다루기때문에이젠 혼자서 알아서 공부를 해야 하지 않을까 생각이 든다. 용접에 관심이 있어 공부를 하실분들 그냥 한번 훑어 본다 생각 하시고 보시면 감사할 따름이다..

*금속접합과 절단공정*

이미지출처:https://www.google.com/url?sa=i&url=https%3A%2F%2Fkr.123rf.com%2Fphoto_56396612_%25EA%25B0%2580%25EC%258A%25A4-%25EC%25A0%2588%25EB%258B%25A8-h-%25EB%25B9%2594.html&psig=AOvVaw2Uw4sizr_cgSnnSlUCORAw&ust=1706537380289000&source=images&cd=vfe&opi=89978449&ved=0CBIQjRxqFwoTCIDunaqhgIQDFQAAAAAdAAAAABAD

1.용접검사원의 기본

검사자는 효율적인 검사를 위해 다양한 용접과 절단 작업에 대한 지식을 가져야 한다.

(비 강제적인 용접경험, 각 공정당 불연속 발생 원인, 장비 교정 …..)

용접 검사자는 여러 이음과 절단작업의 특징을 가장 효과적인 방법으로 이해 하여야한다.

이 장에서는 각 작업당 3가지 기본 그룹으로 용접, Brazing, 절단을 설명하며, 금속결합 및

절단 이외에 또한 각 공정당 장, 단점, 장비 요구조건, 용접봉 및 용가제, 기술, 적용 그리고

각 작업당 문제를 포함하여 중요한 특징을 설명한다. 미국 용접협회(AWS)에서는

“Master Chart of Welding and Allied Processes”에서 금속접합과 절단 방법에 여러가지

카테고리를 나열했다. 즉 Welding and Allied Processes 이다.

용접법에는 7개 그룹으로 아크 용접, Solide state 용접, 저항용접, 산소 가스용접, soldering,

Brazing 그리고 기타 용접이다.

Allied Processes는 Thermal Spraying, Adhesive Bonding, 그리고 Thermal Cutting 이다.

1.2 WELDING PROCESSES

AWS에 따르면 용접이란 금속 및 비금속 재료를 용접 온도로 가열하여, 재료를 가압, 및

비가압,용가재 사용, 비사용 하는 국부적인 (Locallize) 결합 (coalescence) 작업을 의미함.

결합(coalescence) 는 “상호 이음 (joining together) “을 의미함.

1.2.1. 용접의 종류

용접 방법(Welding Processes)

1. SMAW (Shield Metal Arc Welding)

2. GMAW (Gas Metal Arc Welding)

3. FCAW (Flux Core Arc Welding)

4. GTAW (Gas Tungsten Arc Welding), 일명 “알곤용접”이라 부른다.

5. SAW (Submerged Arc Welding)

6. PAW (Plasma Arc Welding)

7. Electroslag 용접

8. 산소 아세틸렌 용접

9. Stud 용접

10. 전자 빔 용접

11. 레이져 용접

1.2.2 브레이징 의 종류

Brazing Processes

1. Torch Brazing

2. Furnace (노) Brazing

3. Induction (자기유도) Brazing

4. Resistance (저항) Brazing

5. Dip Brazing

6. Infrared Brazing 7. Laser Brazing

1.2.3 절단작업의 종류

Cutting Processes

1. 산소 절단

2. Air Carbon Arc Cutting

3. Plasma Arc Cutting

4. 기계적 절단

AWS 에 따르면 용접이란 금속 및 비금속 재료를 용접 온도로 가열하여, 재료를 가압, 및

비가압,용가재 사용, 비사용 하는 국부 적인(Locallize) 결합(coalescence)작업을 의미함.

결합 (coalescence)는 “상호 이음(joining together)”을 의미함.

1.2.4Shield Metal Arc Welding(SMAW)

이것은 피복된 금속 용접봉과 이음될 모재 사이를 전기아크로 가열하여 작업하는 방법이다.

아크는 전류 흐름으로 용접봉과 소재(workpiece) 사이에서 발생한다. 이 아크는 열 또는

에너지를 발생하여 모재, 용가제, 코팅된 용접봉을 용융한다. 용접 아크가 적절하게 진행되면

슬레그라 부르는 변환된 용제층을 형성하며, 응고된 용접금속을 덮으면서 아크는 종료한다.

이런 슬레그는 용융된 금속이 고형화된 뒤 응고하며 금속 표면에 남으므로 결과적으로

용접부에 슬레그 혼입 가능성은 적다. 또 다른 특징은 코팅된 용접봉이 가열되고 분해될때

보호가스가 발생한다. 이런 가스는 아크 범위(region)내 용융 금속을 차폐하는 용제를 지지한다.

*용접봉의 Coating제의 5가지 역할*

1. 차 폐 : 용융부에 보호가스를 형성

2. 탈 산 : 산소와 다른 대기가스를 제거하여 Fluxing action

3. 합 금 : 용적부에 추가적인 합금원소를 제공

4. 이 온 : 아크 안정성을 개선하여 전기적 특성 개선

5. 보 온 : 고형화된 Slag가 용접부의 냉각율을 저하하는 보온층 형성

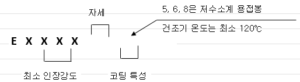

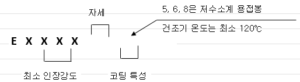

AWS의 용접봉 등급과 특성

E : Electrode의 머리 글자

XX : 용접부 최소인장 강도

X : 용접자세 —- 1은 전자세 용접가능

—- 2는 Flat & Horizontal fillet 자세

—- 4는 downhill 자세

—- 3은 특정한 자세 지정없슴.

용접 전류 : AC – 교류, DCEP – 직류, 용접봉 +극, DCEN – 직류, 용접봉 -극

용접봉 건조 : 건조기의 온도 범위 – 150 ~350 ℉ & 수분함량 0.2% 이하

장비작동 : SMAW 장비는 상대적으로 간단하다. 용접 전원을

하나는 lead 선을, 용접되어질 소재에 다른 선은 용접봉 홀더에 연결한다.

용접봉과 모재 사이에서 발생한 아크로 열이 발생하여 용접한다.

SMAW 용접법은 일정한 전원을 공급 하기위한 수하특성(drooping characteristic)으로

전압과 전류 관계는 아래 그래프를 참조하라.

이미지출처:https://mblogthumb-phinf.pstatic.net/MjAxOTA0MDVfMTM5/MDAxNTU0NDY1NDA0MjY5.K9tkx8gNfj2KmzOg_bxKwq_sukX46IOCYinyXbwXU7Yg.oE2wcMdUb6JrRiksD173QOVuouRVGVUUDlFiaQg5cW0g.JPEG.solo7542/%EC%A0%84%EA%B8%B0%EC%9A%A9%EC%A0%91.JPG?type=w800

1.2.4.1 SMAW의 장점

1. 장비가 단순하고 가격이 저렴

2. 이동성이 편리

3. 용접부 건전성이 양호

1.2.4.2 SMAW의 단점

1. 용접 속도가 느림(생산성 저하) – 이유 ; 주기적으로 용접을 중단하고, 용접봉 교체하기때문

2. 용접부의 고형화된 Slag 제거를 해야할 필요가 있음.

3. 용접봉 건조(용접봉 저 습도유지) – 특히 저 수소계 type 용접봉 사용시 저 습도 유지해야 하기때문에 건조로에 필이 보관해야 한다.(건조로 온도는 450도로 유지 한다. )

4. 다른 문제점은 기공(Porosity)

원인 : 1. 용접부에 습기 또는 오염이 되었을때 발생함.

2. 너무 긴 아크를 사용하였을 때( 특히 저수소계 용접봉 사용시 )

방지법 : 짧은 아크 사용

3. 수동 용접시 “아크 Blow 현상” 발생때문에 기공이 발생 한다.

1.2.4.3 과연 위에서 말하는 “아크 Blow현상” 은 무엇인가 ?

1.아크 blow ?

현상아크 Blow를 이해하기 위해서 먼저 알아야 할 것은 전류가 도체를 통과 할때 자장이 발생한다.

자장(magnetic field)은 전류 방향에 수직으로 도체를 중심으로 주위에 원형으로 형성된다.

이 자장은 도체 주위에 일련의 중심원의 형태로 전류 방향과 수직 방향으로 형성된다.

이 자장이 가장 강할 경우는 자성물체 외부 공기를 통하여 이동 할 경우 자장물질과 저항내에

전적으로 포함되었을 때이며, 결론적으로 강의 경우 자장 물질이 용접중 아크가 평판 모서리에

근접 할때 자장이 뒤틀리게 되어 용접부의 모양이 돌연이 변하게됨.

2. 방지법 ?

1) 직류를 교류로 변경

2) 가능한 짧은 아크사용

3) 용접전류를 낮게유지

4) Arc blow 반대 방향으로 용접봉 각도 조절

5) 용접 연결부를 따라서 간헐적인 가접을 실시하고, 연결부 끝단부를 긴 tack 용접을 실시.

7) Backstep 용접법을 사용

8) Back blow 를 감소하기위해 용접부를 접지으로 부터 멀리 유지 즉 Forward blow를 감소하기

위해 접지 방향으로 용접을 실시.

9) 용접되어질 이음부 양 끝단부를 소재(workpiece)에 어스시킴

10) 자장이 형성되어 그 방향을 통과하는 소재 주위에 싸여진 접지선과 접지 전류의 통과는 아크

blow의 원인이 되는 자장은 중성화되는 경향이 있다.

11) 연장판 부착으로 이음부 끝의 범위를 확장(용접 양 끝단부에 End-plate 부착)

3. 결과

기공 이외에도 Arc blow는 spatter, undercut, 부적절한 용접모양과 Penetration 감소.

4. SLAG 혼입 — 용접부를 보호하기 위해 flux를 사용하기 때문에

방지법 – multipass 용접시 각 layer의 slag 제거철저

결론 : SMAW 용접법은 부적절한 용접봉 취급 결과로 많은 결함이 발견됨.