레이저를 이용한 용접 기술인 레이저 응용 브레이징 용접에 관하여 소개를 하고자합니다. 브레이징(Brazing,경납땜) 이란 기술은 모재를 녹이지 않고 filler metral 만을 녹여 금속재료를 접합 하는 기술로서 일반적으로 땜 이라고 불리우는 용접방법이다. 정확히 말하지면 레이저를 이용한 경납땜 이라고 말 할수 있다.

*레이저 응용 브레이징 용접*

브레이징의 정의

브레이징(brazing)이란 금속재료나 비금속재료의 접합방법의 하나로서 450℃ 이상 모재(base metal)의 용융점 이하의 온도에서 접합부를 가열하여 모재는 녹이지 않고 용가재만 녹여 모재를 접합하는 기술이다. 또한 브레이징(BRAZING)이란 접합할 모재보다 낮은 융점을 가진 삽입금속(FILLER METAL, 일반적으로 “납재 또는 용접재”라고도 함)을 이용하여 야금학적으로 접합하는 방법(“계면접합”이라 함)을 말하며, 국제표준 화기구(ISO)에서는 450℃이상인 삽입금속을 사용할 경우를 브레이징(BRAZING, 경납)이라 하고, 450℃이하에서는 솔더링(SOLDERING, 연납)이라 한다.

브레이징의 장점

- 모재보다 낮은 온도에서 작업이 이루어지므로 모재 특성의 변화를 최소화한다.

- 이종금속(다원금속) 간의 접합이 쉽다.

- 정밀성이 요구되는 미세한 부품이나 복잡한 부품에 적용 가능하다.

- 접합부에 도전성 및 기밀충전이 가능하다.

- 다량의 동시 접합이 가능하다.

- 자동화 및 생산성이 뛰어나다.

삽입금속(FILLER METAL)의 선택 조건

- 경제성 : 저렴한 경비로 작업할 수 있는 브레이징재를 선택하기 위해 서는 용접작업(BRAZING)에 관한 철저한 작업분석과

모재 의 성분, 용도, 조건 등을 검토 후에 납재를 선택하는 것이 바람직하다. - 브레이징재의 특성 : 사용용도와 작업조건, 가열범위, 산화여부 등 모재가 사용되는 기기(혹은 장치)의 특성을 파악해야 한다.

예)식음료에 관련되는 곳에서는 카드뮴(Cd)이 포함된 브레이징재를 사용해서는 안된다. - 모재의 특성: 브레이징재의 작업온도는 모재의 융점보다 낮은 것을 선택하여야 하며 브레이징재는 사용방법, 플럭스 사용여부,

작업조건 등을 충분히 검토 후 작업해야 한다. - 기계적 특성: 인장강도, 전단강도, 온도변화 범위 및 내식, 내산성 등 모재의 특성에 충분히 만족하는 브레이징재를 사용해야 하며, 용접설계가 미치는 영향도 고려해야 한다.

레이저 브레이징

이미지 출처:https://i.vimeocdn.com/video/896003416-5d2e5598dd21b377be20798c649bd62e152423e9d8408d4ba9b9a318ba319981-d_640?f=webp

- 레이저 브레이징 공정은 모재를 녹이지 않고 2개 이상의 밀착 부품을 접합하기 위해 필러 금속을 사용함

- 다음과 같은 장점을 포함

– 높은 기계적 안정성

– 지점에 최소의 열만 가함

– 매끄러운 표면 - 고출력 다이오드레이저(High Power Diode Laser,HPDL)는 독일을 중심으로 한 유럽내의 여러 국가에서 적용분야를 점차 높여가고 있으며, 금속소재에 있어서의 높은 흡수율 및 발진장치의 높은 에너지 변환효율이 중요한 요인이라고 할 수 있다. 레이저소스로부터 출력되는 사각형 또는 라인형의 레이저-빔은 다이오드레이저를 이용한 금속의 열처리분야에 매우 적합하며, 이미 Body-in-White 차체(Car Body) 양산라인의 브레이징 공정에는 수 년 전부터 실제 적용되어왔다.또한, 다양한 빔 형상, 균일한 에너지 밀도, 낮은 운전비용, 간단한 유지보수, 좁은 설치공간, 손쉽게 이동이 가능한 구조, 광케이블을 이용한 레이저-빔의 전송 등 여러 장점으로 인하여 보다 유연하고 효과적인 생산환경을 구축할 수 있다는 것 또한 다이오드레이저의 응용분야를 확대하는 요인이 되었다

- 1996년 독일 Erlangen지역의 과학자들이 고 출력 다이오드레이저를 로봇에 탑재한 레이저가공 시스템을 개발하기 시작한 후, 독일 Erlangen에 위치한 ERLAS (http://www.erlas.de)는 4KW고출력 다이오드레이저와 6축 다관절 로봇을 이용한 레이저열처리용 턴-키 시스템을 유럽에서 최초로 개발하였으며, 최근에는 새로운 형태의 Gantry Robot에 고출력 Fiber Coupled Diode Laser시스템을 탑재한 레이저브레이징 시스템을 성공적으로 셋-업 하였다.

레이저 브레이징의 원리

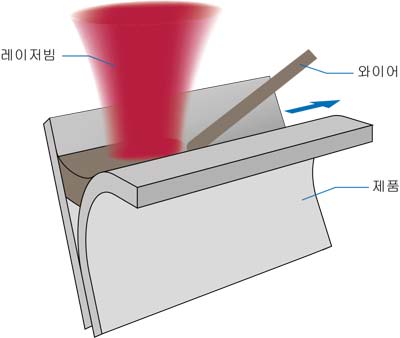

그림1. 레이저 브레이징의 원리

이미지 출처:https://www.google.com/url?sa=i&url=https%3A%2F%2Fwww.laserline.com%2Fko-int%2F%25EB%25A0%2588%25EC%259D%25B4%25EC%25A0%2580-%25EB%25B8%258C%25EB%25A0%2588%25EC%259D%25B4%25EC%25A7%2595%2F&psig=AOvVaw1GvWNGUoVT6YkiZtYAND6F&ust=1706329166096000&source=images&cd=vfe&opi=89978449&ved=0CBIQjRxqFwoTCNi8jtGZ-oMDFQAAAAAdAAAAABAJ

레이저를 기반으로 한 브레이징 용접기술중 다이오드 레이저를 이용하여 레이저 브레이징 용접을 하고 있다. 특히 자동차분야 에서 여러가지 부분및 부품의 제작등의 적용분야에서 레이저 브레이징 용접 기술이 사용되고 있다고 할수있다. 기계적 성질중 높은 인장력을 가지고 있으며,그 외에도 보이는 부분중 가능한 최소의 열영향부를 를 가지는 용접 접합기술이라고 할수있다. 특히 다이오드 레이저의 장점은 안정적인 용융풀이다. 또한 특별한 장점은 레이저라인이 자체 개발한 멀티 스팟모듈입니다. 특히 레이저 브레이징 용접 접합의 경우 트리풀 스팟이라 할수 있습니다. 아연도금강판의 브레이징은 트리풀 스팟모듈을 통하여 동일한 속도로 접합부의 높은 기대치를 충족시킬수 있습니다.

인용:https://www.laserline.com/ko-int/%EB%A0%88%EC%9D%B4%EC%A0%80-%EB%B8%8C%EB%A0%88%EC%9D%B4%EC%A7%95/ 중에서…

레이저 브레이징의 공정

산업용 레이저를 이용하여 와이어를 녹이는 접합방식은 자동차분야에서는 이미 오래전부터 적용되고 있다. 레이저 브레이징은 주로 아연도금강판의 접합이나 차체 경량화를 위하여 알루미늄접합에 주로 사용되고 있다고 할수있다. 일선 산업현장에서는 레이저 브레이징 용접 접합 은 주로 브레이징 옵틱을 로봇에 장착하여 사용되고 있다. 레이저빔은 접합부를 따라서 대부분의 경우 Copper-Silicium(Cu-Si) 으로 된 와이어를 녹여 접합하는 방식으로 이루어 진다. 브레이징의 성공여부는 용접과 유사한 접합강도와 외관상의 품질이 좌우한다고 할 수있다 . 레이저 브레이징 용접의 접합부는 규칙적이고, 안정적이며 깨끗한 접합부라고 잘 알려져 있다. 또한 외관이 깨끗하여 추가공정을 최소화 할수 있어 부수적인 제조공정 을 줄일수 있어서 원가 절감을 할수있으며, 깨끗한 외관으로 상품적 가치가 높은 제품을 생산할수있다는 장점이 있는 용접 방법이라고 할수있다. 또한 일반적인 융접과는 달리 열처리의 공정이 필요가 없어, 레이저 브레이징 용접 작업후 차체외관은 단지 세척후 곧바로 도장이 가능합니다.

레이저 브레이징 용접을 이용하여 자동차를 만드는 영상이 있어서 보여 주고자 한다.

아우디, 폴크스 바겐, 렉서스, 쉐보레 등의 자동차 회사에서 차체를 조립하는데 스폿 용접이 아닌 레이저 브레이징 용접이 적용되는 것을 볼수있다. 지붕이 깨끗하게 접합되어 있는것을 볼수가 있는데 이는 레이저 브레이징 용접을 적용하여 접합을 했다는 것은 보여주는 것이다. 국내의 차량에서도 이와같은 레이저 브레이징 용접이 적용되어 차량을 제작하고 있는 차종이 있는데, 현대자동차의 제네시스 시리즈, 그랜저와 기아자동차의 K9, K8, 차체 지붕에 고무 몰딩이 안보이면 레이저 브레이징 용접 기술이 적용이 되어 차량이 제작 되었다고 볼 수 있다. 레이저 브레이징 으로 접합을 하면 기계적 강성이 증가를 하여 충돌시 차체가 변형이 크게 되지 않아 안전 하다고 할 수 있다.

금속간 화합물의 성장속도식 도출 방법

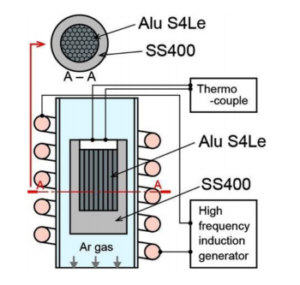

고주파 유도가열장치를 이용하여 강,알루미늄 합금 계면에 생성하는 IMC에 대하여 속도론적 검토를 실시하였다. AluSe4의 Soldering시 틈없이 젖어들고, 그림2와 간이 고주파유도 가열장치의 코일 중심에 그 시험체를 설치하고, 임의의 온도,시간을 가열한다. 가열중에Ar 가스에의해 가능한 산화를 방지 하였다. 열처리의 조건은 표2에 나와있고, 가열유지온도는 750~900℃범위에서 4가지 조건 총16가지 조건에 대행서 열처리를 2회씩 실시하였다. 가열속도는 100℃/s로 하고, 각 가열시간 경과직후에 물을 사용하여 급냉함으로써 IMC성장에 미치는 냉각의 영향을 가능한 잒게 했다. 내수성연마와 다이아몬드 입자 1㎛의 연마제에 의해 경면 마무리하고, SEM(Scanning Electron Microscope) 의해IMC 두께를 측정하였다.

각 열처리 조건에서 얻어진 시료의 SS400/ 납재의 계면의 임의의 10개소에서 IMC를 측정하고, 그 평균값을 IMC두께로 정의하고, 성장속도식을 도출하였다.

그림2. 열처리 설명 삽화

온도 이력 측정방법

레이저 브레이징의 모습은 그림3에 개략적으로 표시되어있다. 레이져는 필렛부분 바로위에 브레이징 방향으로 10°의 전진각도로 조사된다.

레이져 열원은 6kW출력의 파이버 레이져를 사용한다. 와이어는 브레이징 진행 방향에서 공급하고, 필렛부분에 대하여 20° 정도의 기울기를 가지고 레이져 조사부에(용융풀)을 공급한다.

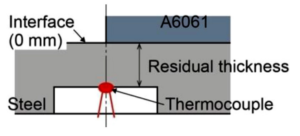

레이져 브레이징 조건을 표3에 나타내었다. 레이져 브레이징 중의 온도이력측정에 있어서의 열전쌍 설치방법을 모식적으로 그림4에 나타냈다. 온도이력은 레이져 진행방향인 시험편 중앙의 25mm 필렛부 바로아래에 열전쌍을 설치함으로써 측정하였다. 열전대의 부착은 GA강측으로 하고, 판두께 표면으로부터 계면에 걸쳐 측정용 구멍을 설치함으로써 GA강/납재부의 계면(0mm)에서의 측정은 곤란하기 때문에, 강의 표면(홀가공은 없음), 강의 판 두께내의 임의의 2점의 총 3개소의 온도 이력으로부터 납재 계면에서의 온도이력을 도출하였다.

그림4. 레이저 브레이징 모식도