용접의 종류 벌써3번째 소개를 하는데요.. SMAW,GMAW,GTAW,SAW 등 앞서 용접의 종류에 대해서 소개를 해드렸는데,나머지 용접에대해서 소개를 해드리고자 3번째 글을 쓰고 있네요.. 이렇게 용접의 종류가 많습니다. 이런 용접법을 기반으로 해서 다양한 용접법이 응용되고 있는데, 차츰 다뤄볼까 합니다. 이렇게 하면서 저도 공부를 하고 있어 많은 도움이 되고 있습니다. 이 글을 읽으신분, 저 서로 도움이 되는 그날까지.. 열심히 하고자 합니다.

*용접의 종류3*

1.Submerged Arc Welding(SAW)

Submerged Arc Welding은 잠호용접 이라고 하며, 용접부에 금속 용적율이 가장 효율적인 용접방법으로 연속적으로 공급되는 wire에서 아크가 발생 되며, 알갱이 flux가 용접부 전체를 덮는 특징이 있으며, GMAW, FCAW와 동일한 방법으로 wire가 공급되며 차이점은 차폐 방법이다. 알갱이 Flux 용융금속을 보호하기위해 용접봉 앞 또는 주위에 배급된다. 용접이 진행됨에 따라 용접 비드에 추가로 slag층에 알갱이 flux가 고형화된 용접금속을 덮는다. 그래서 잠호용접 이라고도 한다.

그림. 서브머지드 아크용접(Submerged Arc Welding)의 원리도

이미지 출처:https://www.google.com/url?sa=i&url=https%3A%2F%2Fgisullab.com%2Fboard_WfBJ10%2F5386&psig=AOvVaw3FIIYWxhKWmnYk2iFf7kDU&ust=1706603945211000&source=images&cd=vfe&opi=89978449&ved=0CBIQjRxqFwoTCPCz4aWZgoQDFQAAAAAdAAAAABAR

그림. 서브머지드 아크용접(Submerged Arc Welding) 용접부의 단면도

이미지출처:https://lh3.googleusercontent.com/proxy/hnjAPlFqqmipAYn5TEYvTHM7mSM7gYhEnn3YBiTzhr33O3M_9c6QnoHYKYtPZwB_PrfoBaJ03kkqcTJrxcw-12dlDQ

영상. SAW용접 장면

SAW는 모재를 보면 아시겠지만 후판(두꺼운 판)을 용접하는데 특화된 용접법이라고 할수있다. 각종 철구조물, 선박의 선체등을 용접시 이 용접법이 적용되어 용접한다고 할수있다.

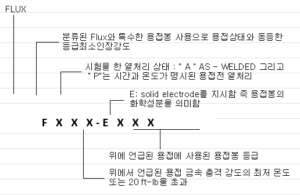

1.1전극봉와이어

2) 장 점

(1) 높은 용적율

(2) 다른 용접법 보다 가스(smoke)발생율이 적다

(3) 보안경 및 보호장구 착용 불필요

(4) 깊은 용입

3) 단 점

(1) 용재(flux)를 사용할 경우 용접 자세가 제한됨(flat or horizontal position).

(2) 자동 및 반자동(mechanized) 용접시 장비의 고정과 위치 선정

(3) flux를 사용하는 용접에서는 용접 완료후 최종층 slag를 제거해야함

용접 변수가 부적절 하다면 용접부에 의한 slag를 제거가 한층 어려워짐.

(4) flux를 사용하는 경우 joint부 아크를 자세히 볼 수없음

(5) 알갱이 flux를 사용하는 경우 SMAW 처럼 저 습도를 유지해야 함.

flux가 습하게 되면 기공과 underbead crack를 발생 원인이 됨.

(6) 용접 비드가 넓이 대비 용융깊이 비율이 심할 경우 solidification cracking 원인이 됨

2.Plasma Arc Welding(PAW)

Plasma란 이온화된 가스로 정의(원자핵과 전자가 분리된 상태)하며, 아크 발생중 plasma가

생성된다. PAW는 이 plasma 영역에 농도 때문에 그렇게 불려진다.

얼핏보면 GTAW와 장비와 전원이 매우 유사하나 자세히 살펴보면 그 차이를 알 수 있슴.

또한 압축 노즐 때문에 GTAW보다 열을 집중할 수 있으므로 용입이 깊다.

transferred와 nontransferred 두 종류가 있다.

Transferred : 일반적으로 전도성 재료의 용접과 절단에 사용

Non transferred : 비전도성 재료 절단과 가열량이 최소로 요구되는 재료의 용접에 사용

용접토치는 분리된 두개의 차폐용 과 orifice(plasma) 가스 line으로 구성되어 있다.

아르곤은 가장 널리 2가스에 사용되며, 여러 종류의 금속 용접에는 헬륨 또는 아르곤과 헬륨의

혼합 또는 아르곤과 수소 또는 다른 가스와 혼합하여 사용함.

PAW는 극히 열원 집중이 요구되는 곳의 품질을 보증하는데 사용하며, 또한 Keyhole 용접에 1/2″

이상 재료의 완전 용입이 요하는 곳에 널리 사용됨

Keyhole 용접은 root opening(간격)이 없는 butt joint(맞대기 이음) 모서리 용접이다.

그림. 플라즈마 용접 원리도

플라즈마 용접을 시연하는 동영상이다. 잘 봐주셨으면 한다.

2. 장점

(1) 열의 집중이 양호(용접속도가 빠르고 용접부 변형이 적음)

(2) 용접부와 토치사이가 멀리 떨어져 있으므로 가시성이 양호하며, 텅스턴 전극봉 오염과

용접부에 텅스턴 개입 가능성이 적음

(3) keyhole 용접가능

(4) 아크 길이 변화에 덜 민감하므로 부재를 일정하게 용접 할 수있슴

3. 단 점

(1) 용접 가능한 두께가 2mm 이하로 제한됨.

(2) 초기 투자 비용이 GTAW법 보다 훨씬 많음

(3) GTAW법 보다 장비가 훨씬 복잡하므로 고급의 숙련도가 요구됨

(4) 너무 높은 전류 사용시 텅스텐 개입 가능성 및 구리 orifice가 융용되어 용접부에 융착될

가능성이 있으며, 또다른 문제는 keyhole 용접시 “tunneling” 이라는 용어로 부르는 문제점이

발생할 수 있다. 이것은 keyhole이 용접부 끝단부에 완벽하게 채워지지 않을때 발생하며,

실린더형 기공은 용접부의 목두께를 따라 전체적으로 확산될 것이다.

Keyhole 기술을 사용할 때는 또한 아크와 이음부 사이가 너무 좁을 경우 불완전 용입이

발생할 가능성이 있다. 결과적으로 작은 양의 mistracking 조차도 이음부를 따라서 불완전

용입이 생성될 수 있다.

3.Electroslag Welding(ESW)

다음으로 관심있는 용접법은 Electroslag welding으로 일반적으로 거의 사용안하며 다른

용접법과 비교하여 가장 높은 용적율을 보이며, 이음부가 수직으로 되기위해 edge(테두리)와

edge(테두리) 부재의 단일 pass 용접에 적합하다.

이음부에 수직으로 용접이 진행할지라도 용접 자세는 puddle에 대하여 용접봉의 위치로 인한

flat(수평 자세)가 고려되며, 용접중 융용금속 주위에 수냉 shoes가 양측에 설치되어있다.

주요한 특징은 아크 용접에서 고려되지 않는 모재와 용가재(filler metals)를 융용하기 위해 용융된 용재

(flux)의 전기저항으로 가열된 열에 따른다.

절차는 초기 작동을 위해 아크를 사용한다.; 어떻든 아크는 이음부를 따라서 상향으로 진행

함으로써 용접작업을 유지하기위해 용제가 충분히 용융되도록 열이 가해지면 멈추어질 것이다.

매우 두꺼운 후판 용접에 사용되며, 20mm보다 훨씬 두꺼운 탄소강 용접에 필수적으로 사용이

제한된다.

Electro Slag Welading의 원리

일렉트로 슬래그 용접 장면(오래된 고전 영상인데 잘 봐주시길 바랍니다)

2. 장 점

(1) 높은 용적율과 용적율을 증가시키기 위해 용접봉 대신 금속조각 사용

(2) 특수한 이음부를 준비할 필요가 없고 거친 산소절단면을 사상없이 용접 가능

3. 단 점

(1) 단일 pass로 용접되기에 용접중, 용접후 변형발생

(2) 장비 설치 및 용접전 준비 시간이 많이 소요

(3) 상당히 높은 용적율에도 불구하고 박판 용접에 비 경제적

(4) 수냉 shoes중 하나라도 누수가 발생하거나, 젖은 flux에 의한 기공발생

(5) ESW는 주조 공정과 유사하므로, 용접부 중앙이 수축(Shrinkage)에 의한 균열(crack) 가능성

(6) 많은 열이 가해지므로 용접부에 입자 성장 때문에 기계적 성질 저하