이번에는 용접을 위한 금속 재료의 기본적인 구조(조직)을 살펴보고자 한다. 용접을 공부하는 사람이라면 가장 기본적인 것이라 할수있다. 야금학 이라고도 하는데 용접공학의 학문 또한 금속공학에서 가장 기본적인 학문이라고 할수있다. 또한 금속의 기본구조를 통하여 금속재료의 성질을 이해하여 최적의 용접 품질을 가질수 있는 기술적인 지식을 습득할수있도록 한다.

용접재료 금속의 기본구조

금속의 기본구조(Basic Metal Structure)

금속의 기본적인 특성을 이해하기 위해서는 모든 물질형성을 이루는 입자 특징에 몇 가지 설명을 할 필요가 있다.

이런 기본 입자(particles)는 고체(Solid), 액체(Liquid), 기체(Vapor)를 형성하는 원자로 명명한다.

이러한 원자들의 가장 중요한 특성중의 하나는 임의의 온도 범위에서 독특한 상을 가지고 물체를

형성하려는 성질이있다.

이것은 개개의 원자들이 상호간 일정한 거리내에 위치하고 있을때 일정한(definite) 힘의 작용(forces acting) 때문이다. 이런 힘들은 상호간 인력과 척력을 가지기 때문에 또다른 원자와 밀고 당긴다.

그러므로 개별적인 원자들은 주위의 다른 모든 원자들과 상대적인 위치의 ” home “을 유지한다.

이런 원자들은 그들의 home position에서 3 차원적, 대칭적인, 결정 격자구조(crystalline lattice structure)에 열(row)위에 열, 층(layer)위에 층으로 정렬한다.

어떻든 이런 구조들은 그 위치에서 실제는 정지하고 있지않다.

실제적으로 그것들은 균형된 공간을 유지하기 위해 평형 상태에서 진동을 하고있다.

원자들은 주어진 온도에서 특정한 온도 범위에서 평형 상태로 존재할 것이다.

인력과 척력이 균형을 이룰때 금속 내부에너지는 최소(minimum)가 된다.

원자 상호간 가까이 하려고 힘을 가할 경우 원자들 상호간 밀어낼려고 하는 척력의 증가로 반사작용을 한다.

이런 반사작용은 사실 금속이 극도의 고압강도를 나타내는 것으로 증명된다.

어떻든 인력은 원자간 거리가 멀어지므로 미는힘(척력)은 약해질 것이다.

이런 격자(latter) 반응의 증거는 인장시험으로 확인할 수있다.

금속을 항복점(yield point) 이하의 인장하중을 가할 경우 개별적인 원자간 거리는 멀어진다.

하중을 제거할 경우 시편은 탄성작용을 갖는다.

응력 변형률

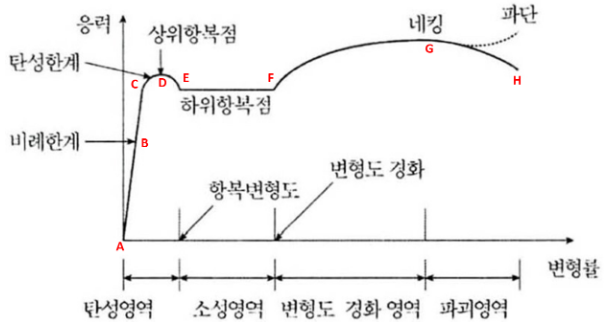

응력-변형률 곡선은 재료의 시편에 가한 하중과 변형을 측정하여 얻은 그래프이다. 재료마다 다른 응력-변형도 선도를 보인다. 공학에서는 재료 시편의 초기 칫수로 계산한 “공칭응력”(σ)과 “공칭변형도”(ε)를 사용하며, 시험 중 매 순간마다 시편의 치수를 사용해 계산된 진응력-변형도 선도는 다르게 나타난다.

응력 변형률 곡선

그림.응력변형률곡선

위의 용어정리를 하자면

*X축 (변형률)

변형률(strain)=(늘어난길이)Δl/(처음길이)l

*y축 (응력)

응력(stress)=가한힘(P)/시험편의 원단면적(A)

*B (비례한계)

응력-변형률 곡선이 선현인 응력의 최대값

*C 탄성한계

영구적 변형이 생기지 않는 응력의 최대값(힘을 가하면 늘어났다 힘을 제거하면 원래의상태로 되돌아가려는 성질을 탄성이라 한다.)

*D 상위 항복점

소성변형이 발생하기 이전의 응력값

*E 하위항복점

소성변형이 발생하기 이전의 응력값

*G 인장강도

시험편이 받을수있는 최대응력, 양쪽으로 잡아당겨 늘어나는 힘에 대해 견디는 정도를 말한다.

*H 파단점

시험편이 최대응력을 견디지 못하고 파단되는 지점이다.

*탄성영역

응력가 변형률이 비례관계를 가지는 영역

*소성영역

변형도가 증가하는 영역

*변형도 경화영역

응력과 변형률이 비선형적으로 증가하는 영역

*파괴영역

변형률은 증가하지만 응력은 감소하며, 넥킹(necking)현상에 의해 파단(파괴)현상이 발생되는 영역

그림출처및 인용:https://yuljis.tistory.com/37

즉 시편은 눈에 보이는 수준의 원래 크기로 돌아가며 원자는 처음의 평형상태로 돌아간다.

인장시편을 항복점 이상으로 하중을 증가시키면 유연하게 작용할 것이다.

이제 더 이상 원래 크기나 원자간 거리로 되돌릴수 없으며, 왜냐하면 원자 거리가 상호간 너무 멀리

떨어진 힘으로는 인력이 원위치로 되기에 충분한 힘을 가질수 없기 때문이다.

원자간 공간이 너무 증가하게 되면 인력은 원자 상호간 거리를 유지 하기에 충분하지 않기 때문에

금속은 파괴된다.

열(thermo)

열(heat)은 에너지의 형태이며, 금속의 내부 에너지는 온도가 상승할 때 증가한다.

이런 추가 에너지는 원자간 거리가 증가할 때 더 많은 진동을 발생한다.

부가 에너지 결과를 육안적으로 관찰 할 수 있으며 그 이유는 금속 시편의 전체 크기가 개별적인

원자의 움직임이 증가하기 때문이다.

금속에 추가된 열을 가하면 원자간 거리가 커지기 때문에 진동은 계속하여 증가하고 결론적으로

금속은 팽창 하게된다.

이것은 원자간 거리가 어떤 온도(point)에서는 너무커서 원자들이 결정구조를 나타낼 수 있는 충분한

인력을 얻을수 없을때까지 계속된다. 고체 금속이 액체로 변하는 것이다.

이런 변화와 관련된 온도를 용융 온도(melting temperature)라한다.

고체 금속(solid metal)은 원자간 거리가 가장 짧기때문에 내부 에너지가 가장 낮다.

액체 금속(liquid metal)은 큰 원자간 거리를 가지며 높은 내부 에너지를 가지고 있으며 결정구조는 없다.

기체 금속(vapor metal)은 원자간 거리가 가장 크며 가장 높은 내부 에너지를 가지고 있으며, 비 결정구조(crystal structure)이다.

위의 영상을 보면 아래의 설명을 이해 할수있지 않을까 생각한다.

용접과 절단은 금속에 열이 가해진다는 것은 분명하다. 즉 이 열(heat)로 금속은 팽창한다.

금속에 열이 동일하게 가해진다면 금속조각의 길이, 크기 변화를 알 수 있다.

각 금속 합금은 특수한 열팽창 계수(specific coefficient of thermal expansion)를 갖는다.

그러므로 용접으로는 열이 일정하게 가해지지 않는다.

즉 금속부재(part)의 용접부 부근은 매우 높은 온도로 상승한 후 실온으로 저하한다.

이런 결과로 용접부와 상대적으로 다른 위치에 있는 금속의 팽창양은 차이가 있을 것이다.

직접적으로 열을 받은 금속부는 팽창을 하며, 이 팽창에 대하여 저온의 다른 부분은 저항이

있을 것이다.

용접중인 금속이 작고, 국부적인 용융이 있을때는 언제나 수축응력이 발생한다.

봉(bar)을 가열과 냉각주기 동안 외부적으로 구속되었을지라도 냉각된 부재(part)는 이 열(heat)과

냉각(cooling)의 차이 때문에 응력을 받게된다.

이런 응력을 잔류응력(residaul stresses)이라 한다.

이 잔류응력이 bar를 굽은형상으로 유지하게한다.

어떻든 bar가 더 이상 굽어지지 않는 것은 실온으로 냉각되었기 때문에 잔류 응력에 의해서

가해진 힘 이상으로 강하게 되기때문이다.

잔류 응력을 완화시키기 위해 어떤 작업을 하지않는다면 그대로 존재할 것이다.

잔류응력 감소나 제거하기 위한 몇가지 방법이 있다.

그것은 열로써 전 부재 또는 전 용접부를 포함하여 규정된 시간동안 어떤 온도를 유지하여

일정하게 가열하는 것이다.

이런 방법의 결과로 균일한 가열은 잔류응력을 완화시키며 왜냐하면 금속의 강도가 현재는

감소 되었기 때문이다.

일정하게 실온으로 서냉은 부재의 더 많은 잔류응력을 감소할 것이다.

이 응력을 감소시키는 또다른 방법은 진동 또는 기계적 처리를 적용한다.

잔류응력을 감소시키는 세번째 방법은 용접중 용접부에 행하는 “Peening”을 한다.

이것 또한 기계적인 처리이다.

피닝망치

그림출처:https://www.google.com/url?sa=i&url=https%3A%2F%2Fkr.dhgate.com%2Fproduct%2Fbrass-hammer-ball-peen-hammer-0-68kg-1-5lb%2F400080526.html&psig=AOvVaw0BTbGoTOVvQf5Zx9vxwx_9&ust=1707730998120000&source=images&cd=vfe&opi=89978449&ved=0CBIQjRxqFwoTCLiY_PP_ooQDFQAAAAAdAAAAABAD

Peening은 위와같은 피닝망치를 사용하여 multipass pass 용접부의 중간층 (intermediate layer)면을 hammering 작업을 하여 층(layer) 두께가 감소된 부분은 표면이 변형되는 경향이있다.

이런 변형은 용접면에서 길고 넓게 벌려지는 경향이 있다.

금속이 약간 벌려지면 잔류응력은 감소한다.

강한 peening 작업은 응력완화에 사용할 경우 이런 공격적인 기계적 처리는 용접부 균열을

예방하기 위해 주의가 필요하다. Hammering 작업으로 쉽게 파괴되는 root층 peen은 적당하지않다.

일반적으로 최종층 또한 peened 또한 다른 이유로 금한다.

즉 격렬하게 peened된 표면은 불 연속부 표시와 검사를 더 어렵게 만들수 있기 때문이다.

참고문헌: 용접검사원 자격증 참고 자료